- 概况

- 造纸行业 FAQ

- 使用产品

造纸生产自动化

造纸工业的发展使生产过程日益复杂,人们对产品质量要求更加严格。为实现制浆、造纸、碱回收等工段的工艺过程参数的自动检测和自动控制,精度高、构造复杂的自动检测仪表和各种类型的自动控制系统已成为造纸工业的重要组成部分。

造纸生产包括制浆和造纸两部分,生产过程既有物理作用,也有化学反应。生产过程的工艺参数有温度、压力、流量、液位、有效碱浓度、打浆度、定量、水分、灰分、光滑度、透气度等。随着生产的发展,还会提出一些新的参数。热工量可以使用常规自动化仪表进行检测,其他的参数则必须使用专用的传感器检测。通常,将检测仪表与电子计算机或自动调节器联接起来,构成适用于造纸生产过程的各种自动控制系统,如纸张定量、水分、灰分的控制系统,碱回收锅炉燃烧的控制系统,熔融物还原率控制系统,纸浆蒸煮质量控制系统,漂白控制系统等。

造纸生产包括制浆和造纸两部分,生产过程既有物理作用,也有化学反应。生产过程的工艺参数有温度、压力、流量、液位、有效碱浓度、打浆度、定量、水分、灰分、光滑度、透气度等。随着生产的发展,还会提出一些新的参数。热工量可以使用常规自动化仪表进行检测,其他的参数则必须使用专用的传感器检测。通常,将检测仪表与电子计算机或自动调节器联接起来,构成适用于造纸生产过程的各种自动控制系统,如纸张定量、水分、灰分的控制系统,碱回收锅炉燃烧的控制系统,熔融物还原率控制系统,纸浆蒸煮质量控制系统,漂白控制系统等。

纸张是纸厂的最终产品,定量和水分是表征其性质的基本参数和最终质量指标。影响定量和水分的因素有上网纸浆的浓度、纸浆的流量、车速的高低、通入烘缸蒸汽压力的大小等。这些被控参数随机干扰大,而且参数之间相互耦合,被控对象纯滞后时间很长,即使高速纸机也有5~6分钟的滞后时间。因此,只有借助于微电子技术和电子计算机才能实现自动控制。

自动控制

定量控制

由于定量和水分两个参数相互耦合,它们的传感器在扫描架上应装在一起,使测量值能反映纸张同一部位的状况。在扫描架上还同时安装有灰分、厚度、色度、透明度、光滑度等传感器。扫描架在压光机的出口一侧。为了使测量值能代表整个纸幅的情况,传感器沿扫描架作往复运动。将纸幅分为几个采样区(例如分成6个采样区,共7个点),传感器每扫过一个区域,求一次滑动平均值,然后将这些测量值送往电子计算机与设定值进行比较,找出差值(偏差),经过控制和解耦运算之后,发出控制信号,使纸浆流量控制系统动作,改变纸浆流量调节器的设定值。通过纸浆流量的改变使纸张定量保持稳定。另一方面,计算机发出的控制信号送到烘缸蒸汽压力控制系统,去适当改变压力调节器的设定值,使蒸汽调节阀协调动作,以保证水分不致在定量控制系统动作时发生变化。控制系统要消除纸浆流量、浓度和车速变化对定量的影响。

水分控制

电子计算机将水分传感器送来的测量信号与水分设定值进行比较,根据其偏差的大小和方向,通过运算发出控制信号,调整蒸汽调节阀的开度,使烘缸内的蒸汽压力随设定值变化,达到所要求的水分。另一路使纸浆调节阀协调动作,对定量和水分两个参数进行解耦,使定量不受水分控制信号的影响。如某种原因使蒸汽压力发生波动,没等纸张水分发生变化,蒸汽压力控制系统立即使蒸汽压力回到原来值,大大减弱蒸汽压力波动对水分影响。

电子计算机将水分传感器送来的测量信号与水分设定值进行比较,根据其偏差的大小和方向,通过运算发出控制信号,调整蒸汽调节阀的开度,使烘缸内的蒸汽压力随设定值变化,达到所要求的水分。另一路使纸浆调节阀协调动作,对定量和水分两个参数进行解耦,使定量不受水分控制信号的影响。如某种原因使蒸汽压力发生波动,没等纸张水分发生变化,蒸汽压力控制系统立即使蒸汽压力回到原来值,大大减弱蒸汽压力波动对水分影响。

灰分控制

纸张中的灰分是由所加入的填料(如滑石粉、碳酸钙粉等)量来决定的。填料呈浆状通过填料泵加入纸浆中,泵由直流电动机拖动,转速由可控硅调速系统控制。当纸浆的灰分偏离设定值时,计算机根据灰分偏差量,通过可控硅调速系统使填料泵的转速作相应改变,调节加入纸浆中填料量的大小,直到灰分回到设定值为止。

厚度控制

为保证纸页厚度一致,在压光机的出口侧沿光辊的轴向装有一排喷气管,并分成数段。在各段喷气管上装着许多喷气嘴,使温度为10℃左右的冷风通过喷气嘴射向压光辊,对压光辊进行冷却。利用金属具有热胀冷缩的性质,用控制喷射冷风量的办法,实现控制纸页的厚度。喷射冷风量大的区段,压光辊的温度较低,直径较小,因而该段加在纸页上的线压力较小,通过这里的纸页厚度增大。反之,减小对压光辊某区段的冷风喷射量,则通过该段的纸页厚度就会减小。

纸页厚度传感器沿扫描架作往复运动时,每扫过一个区段就测出该段的纸页厚度的平均值并送给计算机,计算机根据厚度测量值与设定值之间的偏差,控制冷风调节阀的开度,调节冷风喷射量,直到厚度回到设定值为止。如果每段纸页的厚度都等于设定值,整幅纸的厚度就能均匀一致。

随着微型计算机的广泛采用,造纸生产自动化系统也已由单变量系统发展为多变量系统,控制技术、通信技术和计算机技术已有机地结合在一起,构成了更大规模的综合自动化系统。

造纸厂自动化设备方案

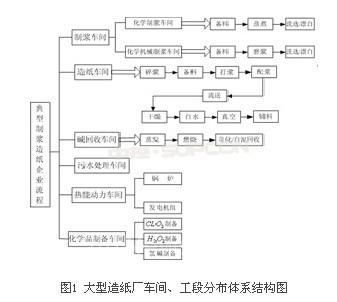

在造纸行业,中控有着完善的解决方案,丰富的工程实施经验。目前中控的控制系统已广泛的应用于造纸行业各个工段,从备料、制浆、造纸、碱回收、污水处理到锅炉发电、化学品制备等。2004年浙大中控缅甸200吨/日竹浆造纸项目的成功实施,打破了国外公司对制浆造纸全线过程控制的垄断局面。

二、控制策略

造纸控制系统主要包括制浆过程、碱回收过程和造纸过程的控制。各个工段主要的控制策略如下:

1、制浆

制浆就是利用化学或机械的方法,或两者结合的方法,使植物纤维原料离解,变成本色纸浆或漂白纸浆的生产过程。制浆按制浆方法可分为:化学制浆、化学机械制浆、废纸制浆。本文仅针对化学制浆工艺的控制策略进行阐述。

化学制浆过程所属的蒸煮、洗涤、筛选、漂白工艺复杂,设备繁多,属于典型的轻化工流程工业。其过程控制特点是模拟量的控制及累积计量较多,控制对象具有强滞后特性,比如大容量蒸煮锅的温度、漂白PH值和漂后白度等。中控运用DCS强大的模拟量处理功能和先进的控制算法,成功的实现了制浆过程的难点控制,满足了制浆过程的控制要求。

(1)蒸煮

蒸煮过程主要是脱木素的过程。蒸煮是制浆过程中的一个重要环节,蒸煮粗浆的质量直接影响后续洗涤、筛选、漂白工序以及成纸的质量和工厂的效益。它分为间歇蒸煮和连续蒸煮两大类。

典型间歇立锅蒸煮过程中蒸煮温度对药液在原料中的渗透、蒸煮反应速率、纸浆质量和产量等方面都有明显的影响。为适应不同的原料和纸浆的质量的不同要求,立锅蒸煮过程中温度是按照预定的蒸煮曲线变化的。该曲线按照蒸煮的时间采用分段线性法的方法将控制过程分为:一段升温、小放汽、低压保温、二段升温、高压保温、喷放六段进行分段控制。由于蒸煮温度存在一定程度的滞后,使得蒸煮曲线控制时温度检测点的正确选取直接决定控制成功与否。中控选择了加热器出口的药液温度作为温度检测点,同时利用专家经验对其进行了可靠的补偿,取得了良好的温控效果。

在蒸煮过程中,压力控制的好坏直接影响温度的控制效果。中控对压力的控制采用了非线性调节规律—变增益PID自动控制的控制策略,在升、降压过程中,改变调节器的增益,使整个回路的增益依然保持不变,可以保证压力回路控制的稳定性。

DDS蒸煮过程属于典型的间歇批量生产过程。中控开发了批量配方管理专用软件包,并在聚氯乙烯、涂料、乳胶胶水等化工批量生产过程中已得到了成功的应用,可满足DDS蒸煮工程对批量控制的要求。

连续蒸煮

连续蒸煮按照“逆序(工艺流程)启动,顺序停机”的总体原则对工艺流程的各设备进行开/停机控制与严格的连锁保护。连续蒸煮管控制关键在于:

湿法配料控制:为了保证原料通过量及原料在计量汽蒸器停留的时间,计量汽蒸器的螺旋轴转速由变颇器调速,使得速度控制准确平滑。

蒸煮药液系统控制:蒸煮液流量采用比值控制,跟随双螺旋计量器速度变化。蒸煮液槽液位达到上限报警自动停碱液泵。

蒸煮管压力控制:由进汽调节阀控制实现。蒸煮管压力必须设定联锁,压力高限报警时关闭进汽调节阀。

蒸煮管液位值控制:由两个出料冷喷放阀调节控制。任一喷放阀皆可实现卸料器内液位自动控制。当液位持续不降时,备用调节阀排放浆料。

(2)洗选

蒸煮后浆料必须经过洗涤、筛选和净化等一系列物理化学处理过程,以除去蒸煮粗浆中含有的蒸煮废液和部分粗渣、泥沙等杂质。典型洗涤设备多段真空洗浆机采用逆流洗涤,主要通过调节与控制上浆浓度、进出浆和稀释水流量、排渣量等,使洗涤系统在满足工艺约束条件下运行在最优状态。筛选净化过程则需要对以下参数:进浆浓度、进浆流量、内部稀释水量、排渣量、进浆、良浆压差进行控制。

(3)漂白

为了适应成纸的白度要求,本色浆(黑浆)必须通过加入化学药品进行漂白。漂白过程是一个连续的化学反应过程,主要通过控制反应时间、反应温度、反应浓度,来获得提高漂白质量白度与减少对纤维的降解之间的平衡。

等等,详细资料可联系客服人员。完整版欢迎到下载中心