- 概况

- 汽车工业 FAQ

- 使用产品

生产各种汽车主机及部分零配件或进行装配的工业部门。主要包括生产发动机、底盘和车体等主要部件,并组装成车的主机厂和专门从事各种零、部件的配件厂。

起源

汽车工业发源于欧洲,首先出现的是蒸汽机汽车,到19世纪末叶,才出现了内燃机汽车。但现代汽车工业的形成,则始自美国。

在中国,1956年第一汽车制造厂成批生产解放牌载重汽车,是中国汽车工业的开端。30多年来中国的汽车工业有了很大发展,相继建立了不少主机厂、改装厂以及零配件厂。已能生产载重汽车、越野汽车、自卸汽车、牵引车、大客车、小轿车等各种类型的汽车。

机床需求

中国汽车工业已经成为机床产业的消费主体,其消费量约占总量的40%.同时,汽车工业投资的一半以上用于购买制造装备,其中进口机床额约占机床采购总额的80%.

中国汽车工业已经成为机床产业的消费主体,其消费量约占总量的40%.同时,汽车工业投资的一半以上用于购买制造装备,其中进口机床额约占机床采购总额的80%.

根据中国汽车工业协会发布的最新统计资料,2007年中国汽车产量为888.24万辆,同比增长22.02%,比上年净增160.27万辆;汽车销量879.15万辆,比上年净增157.80万辆。

2012年全国汽车产销1927.18万辆和1930.64万辆,同比分别增长4.6%和4.3%,比上年同期分别提高3.8和1.9个百分点。

汽车销量比2003年的439万辆翻了一番。国内汽车市场呈现出的持续快速发展趋势,为机床设备厂商提供了广阔的市场空间。

汽车工业对机床设备的需求种类主要有锻造冲压机床和金属切削机床。

锻造冲压机床

对锻造行业来说,汽车工业是最大用户,模锻件60%~70%是汽车业使用的。汽车锻造厂都在逐步采用高效、高精度锻造装备提高锻件的产量和锻件精度,热模锻压力机和摩擦压力机及高能螺旋压力机等的需求不断增加,需要锻造曲轴、前轴、转向节和连杆等锻件的锻造设备和生产线。另外,采用楔横轧成形工艺轧制汽车变速箱的轴类零件,比在平锻机和模锻设备锻制具有高效、节能、锻件精度高等优点。冷温锻造设备具有生产效率高、节能节材、锻件尺寸精度高等特点,也将有大量需求。

冲压工艺装备主要需要开卷落料及开卷剪切自动线;全自动(或半自动)冲压生产线;大型三座标多工位压机和上下料自动化,实现压力机的自动化连线生产;另外需要钣料清洗、涂油机、拆垛机、堆垛机、中间传送装置及冲压机器人等先进装备。

金属切削机床

金切机床在汽车工业中主要用于发动机、变速箱、底盘、零部件及模具制造。

对于发动机缸体、缸盖及变速箱壳体等箱体类零件制造高速加工中心的主轴转速已提高到10,000~15,000r/min,甚至更高;快速进给速度已达到60~100m/min,且快速进给加减速度提高到1~1.5g;换刀时间1.0~1.5s.其他设备还有一些专用机床,如珩磨机、精镗机床、精铣机床。

发动机曲轴生产线需要的主要生产设备有数控车床、内铣床、高速外铣床、车-车拉机床、高效柔性两端孔钻床、高效柔性油孔钻床(或高速加工中心)、主轴径磨床、连杆径磨床、随动磨床、端面外圆磨床、抛光机床、圆角滚压机床、动平衡机等。

发动机凸轮轴生产线需要的主要生产设备有数控车床、高效柔性两端孔钻床、凸轮轴无心磨床、凸轮磨床、端面外圆磨床、抛光机床、重熔硬化设备等。

发动机连杆生产线需要的主要生产设备有双端面磨床、胀断设备、立式拉床、钻镗专机或加工中心、精镗机床、珩磨机。

加工齿轮需要的设备有数控滚齿机、数控插齿机、数控珩齿机、数控磨齿机、立式拉床、内孔端面磨床、综合检查机等等。

在汽车底盘及零部件的制造中,需要的设备与发动机、变速箱需要的设备种类近似,只是数量更多,规格更多。

自动化解决方案功能介绍

随着全球经济日趋一体化进程的不断深入,国际、国内汽车产业竞争越来越激烈,我国汽车产业也面临“入世”的考验,各汽车制造厂都面临着提高产量,整加车型,降低生产成本等一系列挑战。所以采用国际先进的管理思想,现代的管理方式成为当务之急。总的说来汽车制造厂商在物流方面所面临的一些具体问题包括:

1.现有的物料呼叫与物料拉动模式无法满足多车型大规模共线生产过程中线边物料的准确配送问题。现有物料陪送模式效率低下,浪费了大量人力资源。

2.生产物料需求无法实时准确掌握,无法实时的将零部件生产和供应计划下达到各零部件供应商,从而造成物料库存积压或物料陪送不及时从而造成不必要的浪费和生产成本整加。

3.线边物料的实时消耗情况无法准确掌握,物料配送管理模式落后,管理效率低下。现场物料管理水平落后。

4.对于主要装车物料件无法进行生产信息、质量信息等内容的长期记录并进行历史追溯,无法建立针对唯一车身的装配件质量问题进行厂期追踪。

结合上面所述的这些需求,罗克韦尔自动化结合其在国内的工程合作伙伴共同开发并成功实施了一系列汽车生产制造过程中的物流解决方案,主要包括:

1.物料ANDON实时拉动系统

2.EPS/PPS电子化生产拉动系统

3.KAN看板管理系统

所有这些解决方案应根据各汽车制造企业各自不同的生产制造规模,不同的生产工艺流程,和不同的管理模式来决定采用那种解决方案并如何来进行实施。下面的各章节中将对这些系统的实现方法和主要功能进行逐一描述。

物料ANDON实时拉动系统解决方案功能介绍

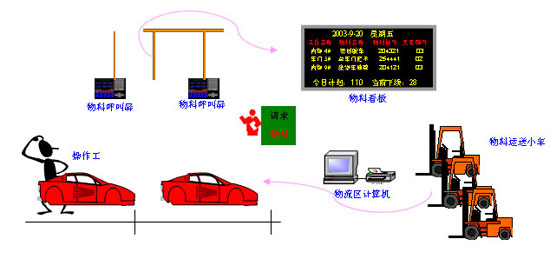

ANDON系统最早来源于日本丰田汽车,主要用于实现车间现场的目视化管理,从而提高车间的管理水平。而物料ANDON系统主要是在ANDON系统的基础之上发展而成,通过在车间现场生产工位旁安装一定数量的物料呼叫请求按钮,在车间现场和物料存储区设置信息显示板来实时反馈车间生产线上的物料呼叫请求,上位机软件系统会实时记录下每一次物料请求发生的时间,地点和物料请求的响应情况并进行长期记录与分析。

对于那些工位物料种类较多的工位也可以设置物料呼叫触摸屏,由于每个物料触摸呼叫屏都可根据工位和车型的不同设置多个物料呼叫画面,每个画面又可设置多个物料触发按钮进行物料触发。所以在各条主要的装配线和分装线上只需要设置几块物料触摸呼叫屏即可实现物料呼叫功能。

在物流区内设置这种物料显示屏,主要目的是通过大的信息显示板实时显示物料配送信息;车间现场各工位的物料呼叫状态;查车工作调度等信息。物料信息显示屏将做为物料区内物料显示监视和物料清单打印系统的一种补充。物流区内的物料配送人员和叉车司机在无法目视到计算机屏幕的情况下,可通这种大的显示屏系统实时观察到当前车间内生产和工位物料保有状态。同时也可方便的知晓自己和其他物料配送人员的下一步工作职责。

物料ANDON系统工艺流程示意图

PPS生产拉动系统解决方案功能介绍

PPS即英文Production Pull System, 翻译成中文即为生产拉动系统,该系统的 Contrologix控制系统平台,RSNetLinx 集成通讯网络架构,IBM汽车行业ABI软件平台等多相新技术,专门面向汽车制造企业在汽车生产制造过程中的物料实时请求与拉动的自动化信息系统。系统主要由三大基本模块组成,即:基本数据;整车追踪;物料消耗。PPS系统将主要用于厂内的物料实时拉动;对各零部件供应商生产进行实时拉动;厂内物料消耗与统计;主要零部件随车身追踪等功能。

PPS系统主要功能包括:

1.物料报表功能

物料消耗报告

人员作业绩效分析

供应商评估报告(包括交付准时性、准确率、质量问题等)

能通过记录分析再现整个拉动过程,为进一步优化作业提供决策数据(记录拉动过程中各环节的详细信息包括物料请求时间,请求确认时间,送到时间,物料请求信息等)。

线旁库物料库存查询和报表

车间物料缓冲区库到线旁库的移库记录查询,产生车间物料缓冲区库到线旁库移库报表

盘点报表

线旁库扣库记录查询和报表

2.整车追踪功能

3.库存管理功能

4.库存盘点功能

5.日常操作功能

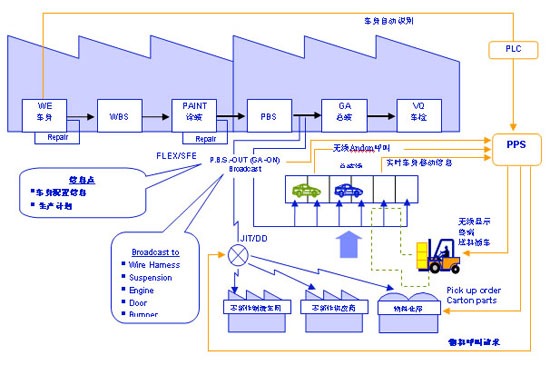

系统的主要结构如下图所示:

由上图可见,在整个系统结构中IBM的ABI软件平台和Contrologix控制系统将分别是车间现场控制设备的核心和上层软件平台的核心。其中ControLogix控制器将控制车间现场中的扫描和识别设备,实时采集车身的移动信息。这些车身信息将被实时传送到IBM的ABI系统平台软件中,ABI平台软件将根据这些车身信息来自动计算出所需使用物料数量并自动计算出线边物料的消耗量,同时系统还会向载有无线触摸屏的叉车发布实时叉车调度命令。系统工艺流程如下:

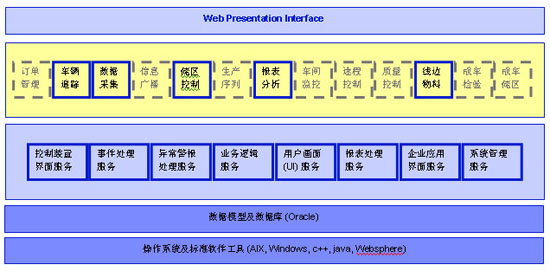

整个PPS系统运行于Windows系统平台。所有程序模块均采用分布式结构,各功能模块全部支持标准的基于WEB的显示和操作功能。下图为系统功能结构分布图。

EPS/PPS生产拉动系统解决方案功能介绍

物料看板拉动式物料呼叫系统,是一种比较传统而又十分有效的物料传送方式,被广泛应用于国内外众多汽车制造厂商的物流系统中;这种物料呼叫传送方式主要应用于通用物料件和小件。

物料看板定义:物料看板即:塑料或纸质的物料卡片;卡片上记录有该物料的名称、物料编号、每包/盒该种物料数量、配送工位号等信息。有时也在物料看板上打印有代表该种物料唯一识别的条码。物料看板一般由汽车厂家物流部门自己根据自己实际物料种类和工位数量情况自行设计和制作。

物料配送过程:

1.供应商交付的物料件在拆包分类并重新装入物料配送容器的同时,也会放入物料看板卡片。每一箱(或其它容器单位)物料均放置一张物料卡片。

1.供应商交付的物料件在拆包分类并重新装入物料配送容器的同时,也会放入物料看板卡片。每一箱(或其它容器单位)物料均放置一张物料卡片。

2.物料被送到装配工位后,在操作工准备使用该容器的第一件物料时,首先将物料卡片放到工位旁的物料卡片收集箱内。

3.物料部门将有专人负责在ANDON系统音乐和报警的提示下,周期性的车间现场的各物料看板收集箱进行巡视;如发现某一看板收集箱内的物料看板已经达到规定数量时(代表该种物料已经接近或达到最低物料保有量)则物料看板卡片便会被收集回物流区,并根据卡片上的信息进行送料。

4.对于比较大的物料,如:风挡玻璃、座椅、轮胎等物料件在车间现场工位旁无法大量存储的物料(需要频繁配送)则采用物料按钮或物料呼叫触摸屏,在物流区内设置物料呼叫报警显示屏的方法来实现物料配送。